|

|

|

Der Luchs ist ein berührungslos arbeitendes optisches

Inspektionssystem zur produktionsbegleitenden, vollflächigen Qualitätskontrolle von weitestgehend

gleichmäßigen Oberflächen, wie sie beispielsweise bei Folien, Papier, Stoffen oder Metallen vorhanden sind.

Das System detektiert Störungen in der Oberfläche auf Basis von Helligkeitsunterschieden, wie sie unter

anderem durch Löcher, Fremdkörper, Stippen, Eindrücke, Kratzer und bei durchscheinendem Material

durch Verdickungen oder Verschmutzungen hervorgerufen werden.

Je nach Ausprägung der Fehler und des zu inspizierenden Materials ist für die Detektion bereits ein

geringer Kontrast ausreichend.

Die erstellten Protokolle mit den entsprechenden Fehlerbildern und der Fehlerlandkarte lassen

sehr einfach und schnell eine Beurteilung der Güte des inspizierten Materials zu.

Aufgrund seines kleinen Bauraumes und seines robusten und einfachen Aufbaus kann der Luchs auch

nachträglich unkompliziert in eine bestehende Anlage integriert werden.

Vorzüge

Anwendungsgebiete

Erkennbare FehlerAlle Fehler, die einen Helligkeits- oder Kontrastunterschied in der gleichmäßigen Oberfläche hervorrufen, wobei die Inspektion im Auflicht oder Durchlicht erfolgen kann. Typische Fehlerarten sind:

|

|

Systemaufbau und Funktionsweise

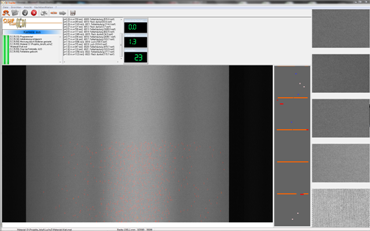

Das Luchs System besteht im Wesentlichen aus der Auswertesoftware

auf einem leistungsfähigen Auswerterechner, der mit einem Monitor in ein industrielles Pultgehäuse

integriert ist, einem hochauflösenden Zeilenkamerasystem, einer Beleuchtungseinheit und einem

Weggeber (Encoder) zur Positionserfassung. Leistungsmerkmale

Das System kann mit unterschiedlichen Zeilenkameras ausgestattet werden.

Durch die Wahl des Kameratyps und die Anzahl der Kameras kann das System an die kundenspezifischen

Inspektionsanforderungen angepasst werden. Somit gehören Inspektionsbreiten von mehreren

Metern und erkennbare Fehlergrößen auch unterhalb von 1 mm² zu den Standardaufbauten. Fehlerverarbeitung

Der Luchs analysiert die auf dem Inspektionsobjekt vorhandene

Oberfläche auf Bereiche mit einem Helligkeitsunterschied zur typischen Oberfläche.

Auf diese Weise können in der Regel alle Arten von Fehlern detektiert werden, die auch mit dem menschlichen

Auge erkennbar sind. Überschreitet die Größe des erkannten Bereiches eine individuell wählbare

Grenze, wird dieser Bereich als Fehler registriert.

|

Bedienoberfläche des Inspektionssystems: Gefundene Fehlstellen werden farblich markiert dargestellt. Weiterhin wird die zuletzt gefunde Fehlstelle als "Foto" angezeigt.

Unterschiedliche Fehlstellen, die vom Inspektionssystem identifiziert werden (Messbreite 1 m, Fehlergröße 1 - 3 mm)

|